液压缸是液压系统中非常重要的执行元件,其驱动机构作直线往复运动,将流体的压力能转化为机械能,工作平稳,惯性小,反应快。泄漏是液压传动系统必须解决的问题。内泄漏会引起系统容积效率的急剧下降,使系统达不到所需的工作压力,造成设备无法正常运转; 外泄漏则造成工作介质浪费和环境污染,甚至引发设备操作失灵和人身事故。21mpa3级液压缸主要用于钻井支架的竖起与放落,由于压力较大,工作时容易出现泄漏现象。本文运用solidworkssimulation有限元分析软件对外缸筒进行分析,并提出改进方法,有效地解决了其泄漏问题。

1、结构及受力分析

21mpa3级液压缸的结构如图1所示,为柱塞式和双作用活塞式相结合的结构。在竖起支架时,大直径缸(1级缸) 先伸出,然后2级缸、3级缸出,升起过程中速度逐渐减小。工作结束收起液压缸时,小直径缸(3级缸) 先收起,依靠重力逐级收回。

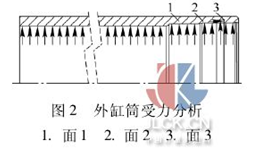

在外缸筒上开设安装卡环的环形槽,以固定导向套。外缸筒受力如图2所示,包括液压油、导向套、卡环和挡圈对内壁的正压力,以及卡环对环形槽的轴向压力。由于开有环形槽,缸筒的壁厚被削弱。在承受较大压力时,外缸筒会出现“喇叭口”状的变形,从而导致液压油泄漏,影响钻井支架顺利竖起与放落。

2、simulation有限元计算

作为solidworks 的插件,simulation与solid-works无缝集成,其功能强大,界面友好,操作简单,计算结果可靠。simulation能够进行应力分析、应变分析、频率分析、热分析、掉落测试、疲劳分析、设计优化、线性和非线性分析等。与ansys等有限元分析软件相比,simulation 以其直观性和易操作性得到了越来越广泛的应用。

21mpa3级液压缸外缸筒 simulation 有限元计算步骤如下:

(1)、创建算例 运行 simulation 插件并建立静态算例。计算位移、反作用力、应变、应力和安全系数分布。当应力超过一定数值时材料将失效。安全系数计算基于失效准则,安全系数低于1,即表示材料失效。

(2)、设置材料属性 在 simulation 中将外缸筒的材质指定为合金钢。

(3)、添加约束为完成静态分析,模型须正确施加约束,使之无法移动。simulation 提供了各种夹具来约束模型。在外缸筒的工作过程中,其端面圆环与后盖焊接在一起,故在外缸筒的圆环面上施加固定几何体约束。

(4)、施加载荷为简化计算,在缸筒的内壁上施加 21mpa的垂直正压力,在环形槽面上施加轴向压力21mpa,模拟外缸筒的实际受力情况。

(5)、网格化模型 simulation 采用四面体实体单元划分实体几何体,采用高品质单元 (2阶单元) 以达到较好的模拟能力,提高分析结果的可靠性。

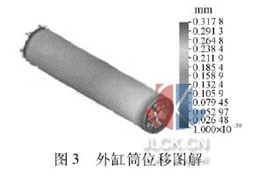

(6) 运行算例分析完成后,在simulation 树形分析管理器中生成各种图解。显示的位移图解如图3所示。

3、结果分析

simulation对零件模型进行应力分析,分析结果的精确度取决于材质属性、约束以及载荷。为使结果有效,指定的材质属性必须能够准确描述零件材质,约束与载荷须准确描述零件的实际工作条件。本文的分析严格按照实际情况进行设置,结果是可靠的。

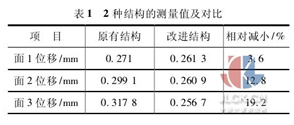

由于面1、面2、面3 (见图1) 直接或间接与密封圈相接触,故须保证其变形较小。在simula-tion 软件中,使用“探测”工具分别测量3 个面的最大位移,结果见表1。

4、结构改进

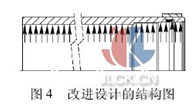

为了减小变形量,避免发生泄漏现象,在缸筒外与环形槽相对的位置增加1道箍,如图4所示。

用simulation对该装配体按照2中的步骤进行分析,注意不同之处:

(1) 指定箍的材质为合金钢。

(2) 指定零部件间的连接类型。分析装配体时,须了解装配体的各个零部件之间接触类型,以保证建立的数学模型能够正确计算接触时的应力和变形。实际工作时,外缸筒与箍一起受力变形,故此处指定连接类型为 “接合”,即把装配体看成是一个整体。

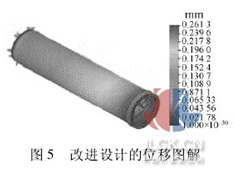

分析完成后显示的位移图解如图 5 所示。

在simulation 软件中,使用 “探测”工具分别测量面1、面2、面3的最大位移,并将计算结果进行比较,见表1。

从表1中可以看出,3个与密封相关的面的位移均变小。并且,在现场测试中,改进结构没有发生泄漏,理论分析与实际结果相吻合,证明了改进设计的可行性。

5、结论

借助simulation 有限元分析软件,得出2种结构在同样的载荷条件下位移的变化情况,为结构改进提供了理论依据。通过比较可知结构改进后外缸筒的受力变形明显减小,从根本上避免了泄漏现象的发生。改进结构的液压缸已投入使用,没有发生泄漏现象,证明了改进设计的合理性。

粤公网安备:

必一体育网页版登录的版权所有:东莞市玖容气动液压设备有限公司

网站地图

粤公网安备:

必一体育网页版登录的版权所有:东莞市玖容气动液压设备有限公司

网站地图